Drewno klejone to materiał, który zyskuje coraz większą popularność w budownictwie oraz meblarstwie. Proces jego produkcji zaczyna się od starannego wyboru odpowiednich gatunków drewna, które muszą charakteryzować się wysoką jakością oraz odpowiednią wilgotnością. Drewno jest następnie cięte na mniejsze elementy, zwane lamelami, które są poddawane dalszym procesom obróbczy. Ważnym krokiem jest również suszenie drewna, które ma na celu usunięcie nadmiaru wilgoci, co zapobiega późniejszym deformacjom i pękaniu materiału. Po wysuszeniu lameli następuje ich klejenie przy użyciu specjalnych klejów, które zapewniają trwałość i wytrzymałość połączeń. Warto zaznaczyć, że drewno klejone może mieć różne grubości oraz szerokości, co pozwala na dostosowanie go do konkretnych potrzeb projektowych.

Jakie są etapy produkcji drewna klejonego?

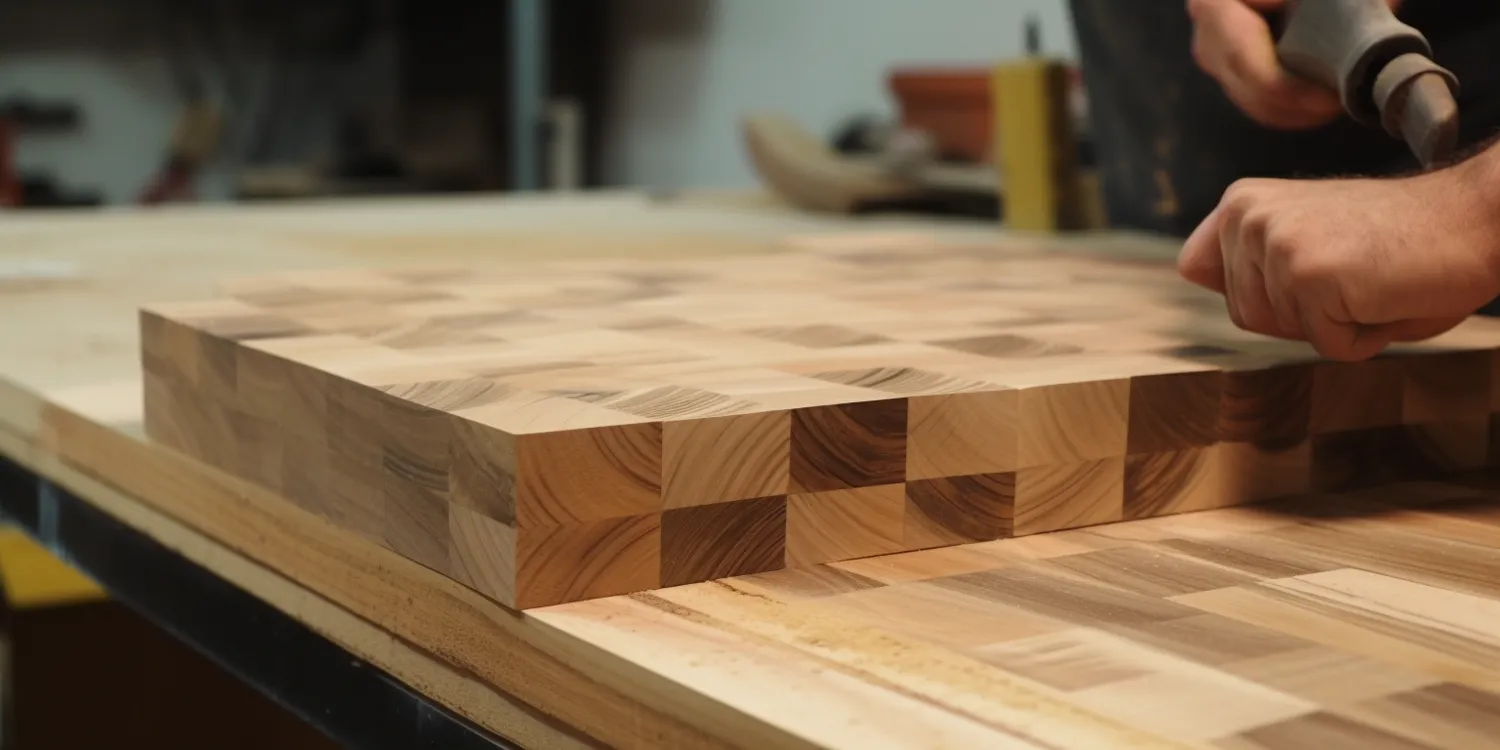

Produkcja drewna klejonego przebiega przez kilka kluczowych etapów, które mają na celu uzyskanie materiału o wysokiej jakości i trwałości. Pierwszym krokiem jest wybór odpowiednich gatunków drewna, które powinny być zdrowe i pozbawione wad. Następnie drewno jest cięte na lamelki o określonych wymiarach, co umożliwia późniejsze łączenie ich w większe elementy. Kolejnym istotnym etapem jest suszenie drewna, które odbywa się w specjalnych piecach lub komorach suszarniczych. Po osiągnięciu odpowiedniego poziomu wilgotności lamelki są gotowe do klejenia. W tym procesie stosuje się różne rodzaje klejów, które muszą być odporne na działanie czynników atmosferycznych oraz zmiany temperatury. Po sklejaniu elementy są prasowane pod dużym ciśnieniem, co zapewnia mocne połączenie.

Jakie zastosowania ma drewno klejone w budownictwie?

Drewno klejone znajduje szerokie zastosowanie w budownictwie ze względu na swoje wyjątkowe właściwości mechaniczne oraz estetyczne. Jest często wykorzystywane do budowy konstrukcji nośnych takich jak belki stropowe czy dachowe, ponieważ charakteryzuje się dużą wytrzymałością na obciążenia. Dzięki możliwości produkcji elementów o dużych rozmiarach, drewno klejone idealnie sprawdza się w budynkach o nowoczesnej architekturze, gdzie często stosuje się duże przeszklenia oraz otwarte przestrzenie. Ponadto drewno klejone jest również wykorzystywane w budowie mostów oraz innych obiektów inżynieryjnych ze względu na swoją odporność na działanie warunków atmosferycznych. Warto dodać, że drewno klejone ma także zastosowanie w meblarstwie, gdzie tworzy eleganckie i trwałe meble oraz elementy wystroju wnętrz.

Jakie są zalety i wady drewna klejonego?

Drewno klejone ma wiele zalet, które przyczyniają się do jego rosnącej popularności w różnych dziedzinach przemysłu. Przede wszystkim charakteryzuje się wysoką stabilnością wymiarową oraz odpornością na deformacje, co czyni je idealnym materiałem do konstrukcji nośnych. Dzięki procesowi produkcji możliwe jest uzyskanie elementów o dużych rozmiarach bez widocznych wad drewna, co zwiększa estetykę finalnego produktu. Ponadto drewno klejone jest bardziej odporne na działanie wilgoci niż tradycyjne drewno lite, co sprawia, że może być stosowane w różnych warunkach klimatycznych. Niemniej jednak istnieją również pewne wady związane z używaniem drewna klejonego. Przede wszystkim jego cena może być wyższa niż tradycyjnego drewna litego ze względu na bardziej skomplikowany proces produkcji oraz użycie specjalistycznych materiałów do klejenia.

Jakie są różnice między drewnem klejonym a drewnem lite?

Drewno klejone i drewno lite to dwa różne materiały, które mają swoje unikalne cechy i zastosowania. Główna różnica między nimi polega na sposobie produkcji oraz strukturze. Drewno lite jest pozyskiwane z jednego kawałka drewna, co sprawia, że jego struktura jest jednorodna. Z kolei drewno klejone powstaje z połączenia kilku lameli, co pozwala na uzyskanie większych elementów bez wad, które mogą występować w tradycyjnym drewnie. Dzięki temu drewno klejone jest bardziej stabilne wymiarowo i mniej podatne na pęknięcia oraz deformacje. Kolejną istotną różnicą jest odporność na warunki atmosferyczne. Drewno klejone, dzięki zastosowaniu odpowiednich klejów, może być bardziej odporne na wilgoć oraz zmiany temperatury niż drewno lite. Warto również zauważyć, że drewno klejone często oferuje większe możliwości projektowe, ponieważ można je produkować w różnych kształtach i rozmiarach, co czyni je idealnym materiałem do nowoczesnych konstrukcji architektonicznych.

Jakie są ekologiczne aspekty produkcji drewna klejonego?

Produkcja drewna klejonego wiąże się z wieloma aspektami ekologicznymi, które warto rozważyć przy wyborze tego materiału. Po pierwsze, drewno jako surowiec odnawialny ma mniejszy wpływ na środowisko w porównaniu do materiałów takich jak stal czy beton. W przypadku drewna klejonego ważne jest jednak, aby pochodziło ono z odpowiedzialnych źródeł, czyli lasów zarządzanych zgodnie z zasadami zrównoważonego rozwoju. Certyfikaty takie jak FSC (Forest Stewardship Council) gwarantują, że drewno zostało pozyskane w sposób ekologiczny i społecznie odpowiedzialny. Ponadto proces produkcji drewna klejonego generuje mniej odpadów niż tradycyjne metody obróbki drewna, ponieważ wykorzystuje się mniejsze kawałki materiału. Warto również zwrócić uwagę na rodzaje klejów używanych w produkcji. Współczesne technologie pozwalają na stosowanie ekologicznych klejów o niskiej emisji substancji chemicznych, co wpływa na jakość powietrza wewnętrznego oraz zdrowie użytkowników.

Jakie innowacje technologiczne wpływają na produkcję drewna klejonego?

W ostatnich latach przemysł produkujący drewno klejone przeszedł znaczące zmiany dzięki innowacjom technologicznym. Nowoczesne maszyny do cięcia i suszenia drewna pozwalają na precyzyjne przygotowanie lameli o idealnych wymiarach oraz optymalnej wilgotności. Dzięki temu proces produkcji staje się bardziej efektywny i oszczędny. Wprowadzenie automatyzacji do linii produkcyjnych zwiększa wydajność oraz redukuje ryzyko błędów ludzkich. Kolejnym istotnym elementem są nowe rodzaje klejów, które charakteryzują się lepszą przyczepnością oraz odpornością na działanie czynników atmosferycznych. Kleje te są często opracowywane z myślą o minimalizacji wpływu na środowisko oraz zdrowie ludzi. Innowacyjne technologie umożliwiają także tworzenie kompozytów drewnianych o specjalnych właściwościach mechanicznych, co otwiera nowe możliwości zastosowań w budownictwie i meblarstwie. Dodatkowo rozwój badań nad zachowaniem drewna pod wpływem różnych warunków atmosferycznych pozwala na lepsze dostosowanie produktów do specyficznych potrzeb klientów oraz wymagań projektowych.

Jakie są koszty związane z zakupem i obróbką drewna klejonego?

Koszty związane z zakupem i obróbką drewna klejonego mogą się znacznie różnić w zależności od wielu czynników takich jak gatunek drewna, jego wymiary oraz miejsce zakupu. Drewno klejone zazwyczaj jest droższe niż tradycyjne drewno lite ze względu na bardziej skomplikowany proces produkcji oraz użycie wysokiej jakości materiałów do klejenia. Warto jednak zauważyć, że wyższa cena często idzie w parze z lepszymi właściwościami mechanicznymi oraz większą stabilnością wymiarową, co może przekładać się na oszczędności w dłuższym okresie użytkowania. Dodatkowo koszty obróbki mogą obejmować szlifowanie, lakierowanie czy malowanie elementów drewnianych, co również wpływa na finalną cenę produktu. W przypadku dużych projektów budowlanych warto rozważyć zamówienie drewna klejonego bezpośrednio od producenta lub hurtownika, co może przynieść znaczne oszczędności finansowe. Należy także pamiętać o kosztach transportu oraz ewentualnych opłatach związanych z dostawą materiału na plac budowy.

Jakie są najczęstsze pytania dotyczące drewna klejonego?

Drewno klejone budzi wiele pytań zarówno wśród profesjonalistów branży budowlanej, jak i osób prywatnych planujących remont czy budowę domu. Jednym z najczęściej zadawanych pytań jest to dotyczące trwałości tego materiału – wiele osób zastanawia się, czy drewno klejone jest tak samo wytrzymałe jak tradycyjne drewno lite. Odpowiedź brzmi: tak, pod warunkiem że zostało prawidłowo wyprodukowane i użyte zgodnie z zaleceniami producenta. Innym popularnym pytaniem jest kwestia odporności na wilgoć – wiele osób obawia się, że drewno klejone może ulegać deformacjom pod wpływem zmieniających się warunków atmosferycznych. Jednak nowoczesne technologie produkcji minimalizują te ryzyka poprzez zastosowanie wysokiej jakości materiałów i odpowiednich technik suszenia. Często pojawia się również pytanie o ekologię – klienci chcą wiedzieć, czy wybór drewna klejonego jest przyjazny dla środowiska. Odpowiedź zależy od źródła pochodzenia surowca oraz rodzaju użytych klejów; wybierając produkty certyfikowane można mieć pewność ich ekologicznego charakteru.

Jakie są przyszłe trendy w produkcji drewna klejonego?