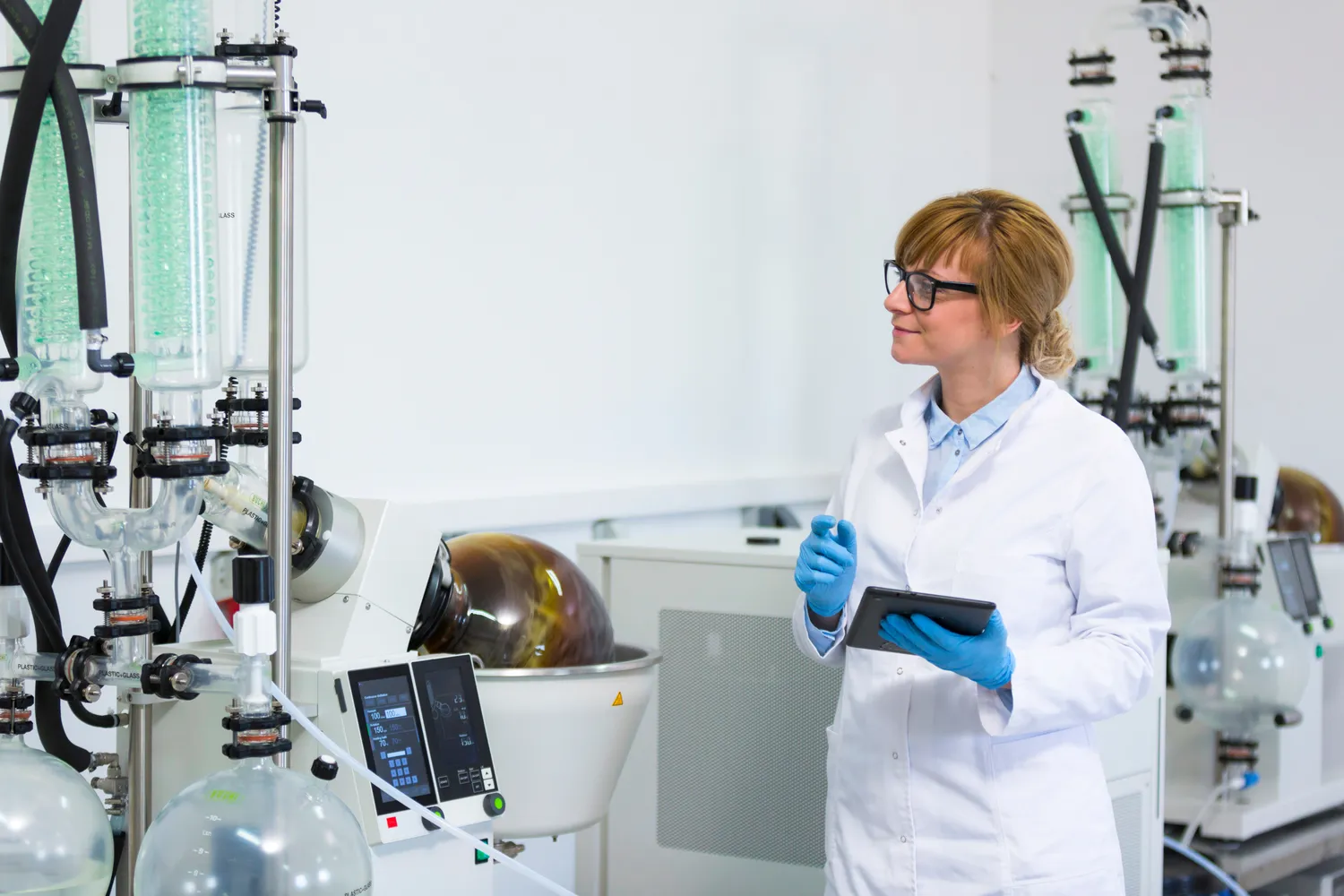

Destylator laboratoryjny to urządzenie, które służy do oddzielania substancji na podstawie różnic w ich temperaturach wrzenia. W praktyce oznacza to, że można wykorzystać destylację do oczyszczania cieczy, separacji składników mieszanin czy też do uzyskiwania czystych substancji chemicznych. Proces ten jest niezwykle ważny w wielu dziedzinach nauki, takich jak chemia, biochemia czy farmacja. W destylatorze laboratoryjnym ciecz jest podgrzewana, co powoduje jej parowanie. Para następnie przemieszcza się do chłodnicy, gdzie ulega skropleniu i zbiera się w osobnym naczyniu. Dzięki temu można uzyskać czystą substancję, eliminując zanieczyszczenia oraz inne składniki, które mają wyższe temperatury wrzenia. Destylatory laboratoryjne są wykorzystywane nie tylko w laboratoriach badawczych, ale także w przemyśle chemicznym i farmaceutycznym, gdzie czystość substancji jest kluczowa dla jakości produktów końcowych.

Jakie są rodzaje destylatorów laboratoryjnych i ich cechy

W świecie destylacji laboratoryjnej istnieje wiele różnych typów destylatorów, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejsze z nich to destylatory proste, frakcyjne oraz rotacyjne. Destylatory proste są najczęściej używane do separacji jednego składnika od reszty mieszaniny. Ich budowa jest stosunkowo prosta i składa się z kolby grzejnej oraz chłodnicy. Z kolei destylatory frakcyjne są bardziej zaawansowane i umożliwiają oddzielanie kilku składników o różnych temperaturach wrzenia w jednym procesie. Posiadają one dodatkowe elementy, takie jak kolumny frakcyjne, które zwiększają efektywność separacji. Rotacyjne destylatory natomiast działają na zasadzie obrotu, co pozwala na obniżenie ciśnienia wewnętrznego i umożliwia destylację substancji w niższych temperaturach. Każdy z tych typów ma swoje unikalne cechy i zastosowania, a wybór odpowiedniego modelu zależy od specyfiki przeprowadzanych badań czy procesów przemysłowych.

Jakie są kluczowe elementy budowy destylatora laboratoryjnego

Budowa destylatora laboratoryjnego opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu efektywnego przeprowadzenia procesu destylacji. Podstawowym elementem jest kolba grzejna, która służy do podgrzewania cieczy. Kolba ta musi być wykonana z materiałów odpornych na wysokie temperatury oraz działanie chemikaliów. Kolejnym istotnym komponentem jest chłodnica, która ma za zadanie schłodzić parę wodną i skroplić ją z powrotem do stanu ciekłego. Chłodnice mogą mieć różne kształty i rozmiary, a ich wydajność wpływa na efektywność całego procesu. Ważnym elementem jest również rurka łącząca kolbę grzejną z chłodnicą, która musi być szczelna i odporna na wysokie ciśnienie. Dodatkowo w bardziej zaawansowanych modelach znajdują się kolumny frakcyjne oraz różne zawory regulacyjne, które pozwalają na precyzyjne kontrolowanie warunków pracy destylatora.

Jakie są zalety korzystania z destylatora laboratoryjnego

Korzystanie z destylatora laboratoryjnego niesie ze sobą wiele korzyści zarówno dla naukowców prowadzących badania, jak i dla przemysłu chemicznego czy farmaceutycznego. Przede wszystkim umożliwia on uzyskanie wysokiej czystości substancji chemicznych poprzez skuteczne oddzielanie ich od zanieczyszczeń oraz innych składników mieszanin. Dzięki temu można prowadzić bardziej precyzyjne analizy oraz eksperymenty naukowe. Destylatory laboratoryjne są także niezwykle wszechstronne – mogą być wykorzystywane do różnych procesów technologicznych, takich jak oczyszczanie wody czy produkcja alkoholu. Dodatkowo nowoczesne modele wyposażone są w zaawansowane systemy automatyzacji, co znacznie ułatwia ich obsługę oraz zwiększa bezpieczeństwo pracy. Warto również zauważyć, że inwestycja w dobrej jakości destylator może przynieść znaczne oszczędności związane z kosztami zakupu surowców czy materiałów eksploatacyjnych.

Jakie są najczęstsze błędy podczas korzystania z destylatora laboratoryjnego

Podczas pracy z destylatorem laboratoryjnym, nawet doświadczeni użytkownicy mogą popełniać błędy, które mogą wpłynąć na jakość uzyskiwanych produktów oraz bezpieczeństwo procesu. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania. Zbyt wysoka temperatura może prowadzić do przegrzania substancji, co z kolei może skutkować niepożądanymi reakcjami chemicznymi lub degradacją składników. Ważne jest, aby dokładnie monitorować temperaturę i dostosowywać ją w zależności od właściwości destylowanej cieczy. Kolejnym powszechnym błędem jest niewłaściwe podłączenie elementów destylatora. Nieszczelności w połączeniach mogą prowadzić do utraty pary oraz zanieczyszczenia produktu końcowego. Użytkownicy powinni również zwracać uwagę na czystość używanych materiałów oraz ich odpowiednie przygotowanie przed rozpoczęciem destylacji. Ignorowanie tych zasad może skutkować kontaminacją próbki i obniżeniem jakości uzyskiwanych wyników.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwa podstawowe rodzaje procesów destylacyjnych, które różnią się zarówno metodą działania, jak i zastosowaniem. Destylacja prosta jest najprostszą formą tego procesu i polega na podgrzewaniu cieczy do momentu jej wrzenia, a następnie skraplaniu pary w chłodnicy. Jest to skuteczna metoda separacji jednego składnika od reszty mieszaniny, ale ma swoje ograniczenia. W przypadku mieszanin o zbliżonych temperaturach wrzenia, destylacja prosta może okazać się niewystarczająca. W takich sytuacjach stosuje się destylację frakcyjną, która wykorzystuje kolumny frakcyjne do zwiększenia efektywności separacji. Kolumna ta działa na zasadzie wielokrotnego skraplania i parowania, co pozwala na oddzielanie składników o różnych temperaturach wrzenia w jednym procesie. Dzięki temu możliwe jest uzyskanie wyższej czystości produktów oraz lepszej wydajności całego procesu.

Jakie materiały są najlepsze do budowy destylatorów laboratoryjnych

Wybór odpowiednich materiałów do budowy destylatora laboratoryjnego ma kluczowe znaczenie dla jego wydajności oraz trwałości. Najczęściej wykorzystywanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na działanie wysokich temperatur oraz chemikaliów. Szkło borokrzemowe jest również łatwe do czyszczenia i nie reaguje z większością substancji chemicznych, co czyni je idealnym wyborem dla laboratoriów. Innym popularnym materiałem jest stal nierdzewna, która zapewnia dużą wytrzymałość mechaniczną oraz odporność na korozję. Stal nierdzewna jest często stosowana w bardziej zaawansowanych modelach destylatorów, zwłaszcza tam, gdzie wymagane są wysokie ciśnienia lub temperatury. W przypadku elementów takich jak uszczelki czy zawory, warto wybierać materiały elastomerowe lub teflonowe, które zapewniają doskonałą szczelność oraz odporność na działanie chemikaliów.

Jakie są nowoczesne technologie w dziedzinie destylacji laboratoryjnej

Nowoczesne technologie w dziedzinie destylacji laboratoryjnej stale się rozwijają, co przyczynia się do zwiększenia efektywności oraz bezpieczeństwa procesów. Jednym z najnowszych trendów jest automatyzacja procesów destylacyjnych, która pozwala na precyzyjne kontrolowanie parametrów pracy urządzeń bez potrzeby ciągłej interwencji ze strony operatora. Dzięki zastosowaniu zaawansowanych systemów monitorowania i regulacji możliwe jest osiągnięcie optymalnych warunków pracy oraz minimalizacja ryzyka wystąpienia błędów ludzkich. Kolejnym innowacyjnym rozwiązaniem są destylatory rotacyjne, które umożliwiają przeprowadzanie procesów w niższych temperaturach dzięki obniżeniu ciśnienia wewnętrznego. To pozwala na destylację substancji termolabilnych bez ryzyka ich degradacji. Warto również wspomnieć o zastosowaniu technologii membranowych w procesach separacji, które mogą stanowić alternatywę dla tradycyjnej destylacji w przypadku niektórych mieszanin chemicznych.

Jakie są przepisy prawne dotyczące używania destylatorów laboratoryjnych

Korzystanie z destylatorów laboratoryjnych wiąże się z przestrzeganiem określonych przepisów prawnych oraz norm bezpieczeństwa, które mają na celu ochronę zdrowia ludzi oraz środowiska naturalnego. W wielu krajach istnieją szczegółowe regulacje dotyczące używania substancji chemicznych oraz urządzeń laboratoryjnych, które muszą być przestrzegane przez laboratoria badawcze i przemysłowe. Przepisy te obejmują m.in. zasady dotyczące przechowywania i transportu substancji niebezpiecznych, a także wymagania dotyczące wyposażenia laboratoriów w odpowiednie systemy wentylacyjne czy zabezpieczenia przeciwpożarowe. Użytkownicy destylatorów muszą również być świadomi obowiązkowych szkoleń dotyczących obsługi urządzeń oraz zasad BHP w laboratoriach chemicznych. W przypadku naruszenia przepisów prawnych mogą grozić surowe kary finansowe oraz odpowiedzialność karna dla osób odpowiedzialnych za prowadzenie działalności laboratoryjnej.

Jakie są przyszłe kierunki rozwoju technologii destylacji

Przyszłość technologii destylacji zapowiada się bardzo obiecująco dzięki ciągłemu postępowi naukowemu oraz technologicznemu. W miarę jak rośnie zapotrzebowanie na czyste substancje chemiczne oraz efektywne metody separacji składników, naukowcy i inżynierowie pracują nad nowymi rozwiązaniami mającymi na celu poprawę wydajności procesów destylacyjnych. Jednym z kierunków rozwoju jest integracja technologii sztucznej inteligencji i uczenia maszynowego w procesach kontrolnych, co pozwoli na optymalizację warunków pracy urządzeń w czasie rzeczywistym oraz przewidywanie potencjalnych problemów związanych z procesem destylacji. Ponadto coraz większą uwagę przykłada się do zrównoważonego rozwoju i ekologicznych aspektów produkcji chemicznej; dlatego poszukiwane są alternatywne metody separacji oparte na mniej energochłonnych technologiach lub wykorzystujące odnawialne źródła energii. W kontekście przemysłu farmaceutycznego rozwijają się także technologie mikrodestylacji czy nanotechnologii, które mogą znacząco zwiększyć efektywność procesów oczyszczania substancji czynnych w lekach.