Automatyzacja linii produkcyjnych to proces, który przynosi wiele korzyści dla przedsiębiorstw działających w różnych branżach. Przede wszystkim, jednym z najważniejszych atutów jest zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest znaczne przyspieszenie procesów produkcyjnych. W rezultacie firmy mogą produkować więcej w krótszym czasie, co przekłada się na większe zyski. Kolejną istotną korzyścią jest redukcja kosztów operacyjnych. Automatyzacja pozwala na zmniejszenie liczby pracowników potrzebnych do obsługi linii produkcyjnej, co prowadzi do oszczędności na wynagrodzeniach i kosztach związanych z zatrudnieniem. Dodatkowo, automatyczne systemy są mniej podatne na błędy ludzkie, co wpływa na poprawę jakości produktów.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

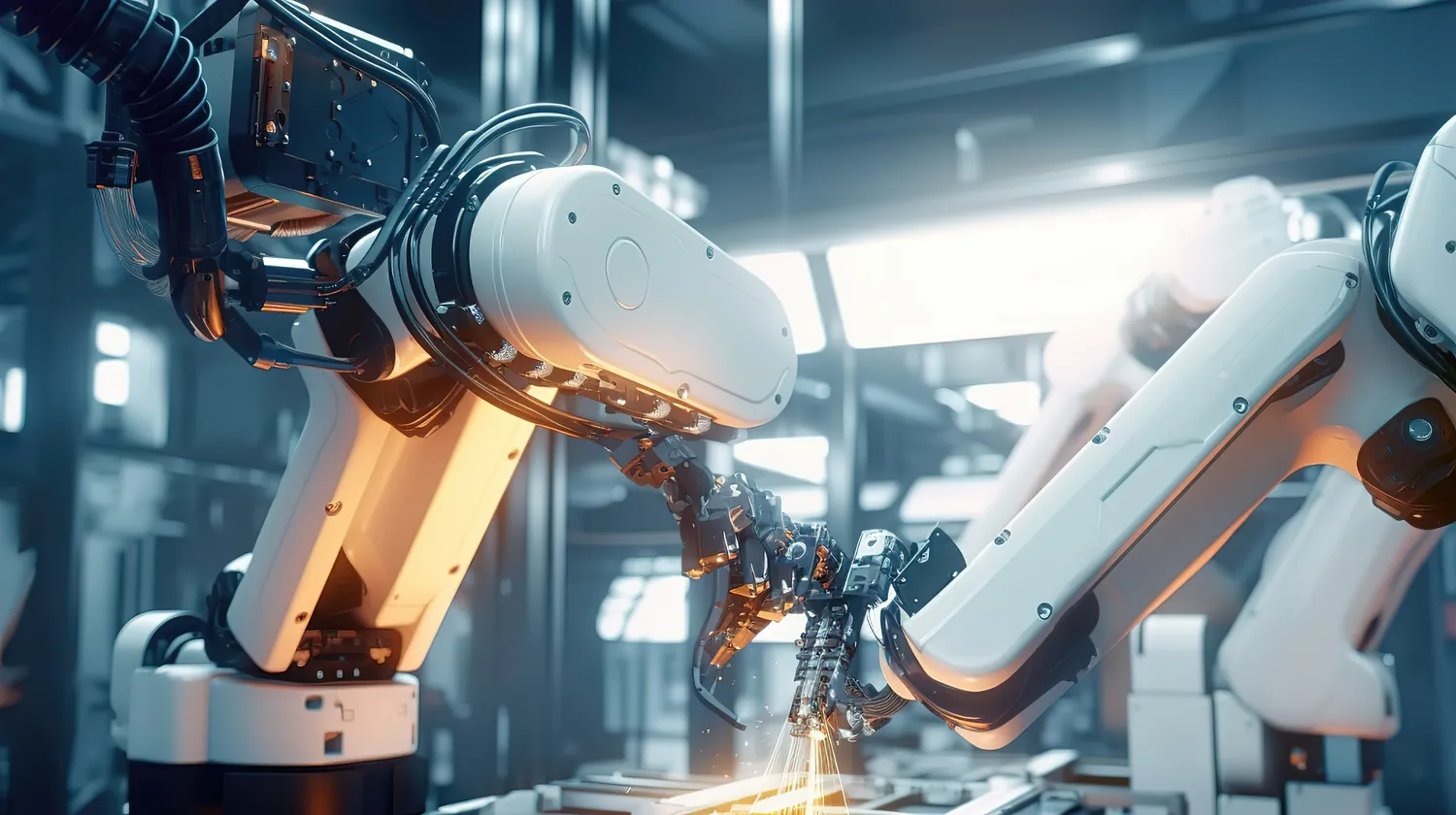

W automatyzacji linii produkcyjnych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności i jakości procesów produkcyjnych. Jednym z kluczowych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych zadań, od montażu po pakowanie produktów. Inną istotną technologią są systemy wizyjne, które umożliwiają kontrolę jakości produktów w czasie rzeczywistym. Dzięki nim możliwe jest szybkie wykrywanie wad i nieprawidłowości, co pozwala na natychmiastową reakcję i minimalizację strat. Systemy zarządzania produkcją (MES) również odgrywają kluczową rolę w automatyzacji, umożliwiając monitorowanie i optymalizację procesów w czasie rzeczywistym.

Jak wdrożyć automatyzację w istniejących liniach produkcyjnych

Wdrożenie automatyzacji w istniejących liniach produkcyjnych wymaga starannego planowania oraz analizy aktualnych procesów. Pierwszym krokiem jest przeprowadzenie audytu obecnego stanu technologicznego oraz identyfikacja obszarów, które można zautomatyzować. Ważne jest również określenie celów wdrożenia automatyzacji, takich jak zwiększenie wydajności czy poprawa jakości produktów. Następnie należy wybrać odpowiednie technologie oraz dostawców sprzętu i oprogramowania. Kluczowe jest także zaangażowanie pracowników w proces zmian, aby zapewnić ich akceptację oraz wsparcie dla nowych rozwiązań. Szkolenia dla personelu są niezbędne, aby pracownicy mogli efektywnie korzystać z nowych technologii i dostosować się do zmieniającego się środowiska pracy.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania i wdrażania nowych technologii. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem sprzętu oraz oprogramowania do automatyzacji. Firmy często muszą inwestować znaczne sumy pieniędzy, co może być trudne dla mniejszych przedsiębiorstw. Kolejnym wyzwaniem jest integracja nowych systemów z istniejącymi procesami produkcyjnymi. Wiele firm boryka się z problemami związanymi z kompatybilnością różnych technologii oraz koniecznością dostosowania infrastruktury do nowych rozwiązań. Dodatkowo, automatyzacja może budzić obawy pracowników dotyczące utraty miejsc pracy. Dlatego ważne jest skuteczne zarządzanie zmianą oraz komunikacja z zespołem, aby zapewnić płynne przejście do nowego modelu pracy.

Jakie są najnowsze trendy w automatyzacji linii produkcyjnych

Najnowsze trendy w automatyzacji linii produkcyjnych wskazują na dynamiczny rozwój technologii, które mają na celu zwiększenie efektywności i elastyczności procesów produkcyjnych. Jednym z najważniejszych kierunków jest zastosowanie sztucznej inteligencji (AI) oraz uczenia maszynowego, które pozwalają na analizę danych w czasie rzeczywistym i podejmowanie decyzji na podstawie zebranych informacji. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn oraz optymalizacja procesów produkcyjnych, co przekłada się na zwiększenie wydajności. Kolejnym istotnym trendem jest rozwój robotyki współpracującej, czyli robotów, które mogą pracować obok ludzi, wspierając ich w wykonywaniu zadań. Tego rodzaju rozwiązania pozwalają na zwiększenie elastyczności linii produkcyjnych oraz dostosowanie ich do zmieniających się potrzeb rynku. Ponadto, rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w automatyzacji, co skłania przedsiębiorstwa do inwestowania w technologie zmniejszające zużycie energii oraz odpady produkcyjne.

Jakie są najlepsze praktyki w automatyzacji linii produkcyjnych

Wprowadzenie automatyzacji do linii produkcyjnych wymaga zastosowania najlepszych praktyk, które mogą przyczynić się do sukcesu tego procesu. Przede wszystkim kluczowe jest dokładne zaplanowanie wdrożenia, które powinno obejmować analizę potrzeb firmy oraz określenie celów automatyzacji. Ważne jest również zaangażowanie zespołu pracowników już na etapie planowania, aby zapewnić ich wsparcie i akceptację dla zmian. Kolejną istotną praktyką jest wybór odpowiednich technologii oraz dostawców, którzy będą w stanie dostarczyć rozwiązania dopasowane do specyfiki danej branży. Należy także pamiętać o regularnym szkoleniu pracowników, aby mogli oni efektywnie korzystać z nowych systemów i narzędzi. Monitorowanie wyników po wdrożeniu automatyzacji jest niezbędne do oceny efektywności nowych rozwiązań oraz identyfikacji obszarów wymagających dalszej optymalizacji. Dobrą praktyką jest również tworzenie kultury ciągłego doskonalenia, która zachęca pracowników do zgłaszania pomysłów na usprawnienia i innowacje w procesach produkcyjnych.

Jakie są przykłady firm skutecznie wdrażających automatyzację

Wiele firm na całym świecie skutecznie wdraża automatyzację linii produkcyjnych, osiągając znaczące korzyści z tego procesu. Przykładem może być firma Tesla, która wykorzystuje zaawansowane technologie robotyczne w swoich fabrykach do produkcji samochodów elektrycznych. Dzięki automatyzacji Tesla zwiększa wydajność produkcji oraz poprawia jakość swoich produktów. Innym przykładem jest firma Siemens, która stosuje inteligentne systemy zarządzania produkcją w swoich zakładach przemysłowych. Dzięki temu możliwe jest monitorowanie procesów w czasie rzeczywistym oraz optymalizacja działań na podstawie zebranych danych. W branży spożywczej warto zwrócić uwagę na firmę Coca-Cola, która wdrożyła automatyzację w swoich liniach pakujących, co pozwoliło jej znacznie zwiększyć wydajność i skrócić czas realizacji zamówień. Również firma Amazon wykorzystuje roboty w swoich centrach logistycznych do sortowania i pakowania produktów, co przyczynia się do szybszej obsługi klientów.

Jakie są przyszłe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym potrzebom rynku. Jednym z kluczowych kierunków będzie dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie jeszcze lepsze prognozowanie potrzeb klientów oraz optymalizacja procesów na podstawie analizy dużych zbiorów danych. Ponadto rozwój Internetu Rzeczy (IoT) pozwoli na jeszcze bardziej zaawansowane monitorowanie maszyn i urządzeń w czasie rzeczywistym, co przyczyni się do szybszego wykrywania problemów i minimalizacji przestojów. W przyszłości możemy również spodziewać się wzrostu znaczenia robotyki współpracującej, która umożliwi bardziej elastyczne podejście do pracy ludzi i maszyn na liniach produkcyjnych. Zrównoważony rozwój stanie się kolejnym ważnym aspektem automatyzacji, a firmy będą dążyć do wdrażania rozwiązań ekologicznych zmniejszających negatywny wpływ na środowisko naturalne.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Praca w obszarze automatyzacji linii produkcyjnych wymaga posiadania różnorodnych umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość technologii informacyjnej oraz programowania, ponieważ wiele systemów automatycznych opiera się na zaawansowanym oprogramowaniu i algorytmach. Umiejętność analizy danych staje się coraz bardziej istotna – pracownicy muszą być zdolni do interpretowania wyników monitorowania procesów oraz podejmowania decyzji opartych na faktach. Wiedza z zakresu robotyki również odgrywa ważną rolę; specjaliści muszą znać zasady działania robotów przemysłowych oraz umieć je programować i serwisować. Oprócz umiejętności technicznych ważne są także zdolności interpersonalne – praca zespołowa i komunikacja są kluczowe dla skutecznego wdrażania zmian w organizacji. Pracownicy powinni być otwarci na naukę i gotowi do ciągłego doskonalenia swoich umiejętności ze względu na dynamiczny rozwój technologii.

Jakie są różnice między automatyzacją a robotyzacją w produkcji

Automatyzacja i robotyzacja to dwa pojęcia często używane zamiennie, jednak mają one różne znaczenia w kontekście produkcji. Automatyzacja odnosi się do procesu wprowadzania technologii, które pozwalają na zautomatyzowanie różnych działań i procesów bez konieczności bezpośredniego udziału człowieka. Może obejmować zarówno proste systemy, takie jak maszyny do pakowania, jak i bardziej złożone systemy zarządzania produkcją. Z kolei robotyzacja jest specyficznym rodzajem automatyzacji, który koncentruje się na wykorzystaniu robotów do wykonywania powtarzalnych zadań. Roboty mogą być programowane do realizacji skomplikowanych operacji, takich jak montaż czy spawanie, co zwiększa precyzję i wydajność produkcji. Warto zauważyć, że robotyzacja jest często częścią szerszej strategii automatyzacji, która może obejmować także inne technologie, takie jak sztuczna inteligencja czy systemy wizyjne.