Budowa maszyn to złożony proces, który obejmuje wiele różnych elementów i systemów. Każda maszyna składa się z podstawowych komponentów, które współpracują ze sobą, aby zapewnić jej prawidłowe działanie. Wśród najważniejszych elementów można wymienić mechanizmy, napędy, układy sterowania oraz struktury nośne. Mechanizmy to zestawy części, które przekształcają ruch lub siłę w inny rodzaj ruchu lub siły. Napędy są odpowiedzialne za dostarczanie energii do maszyny, co może odbywać się za pomocą silników elektrycznych, spalinowych lub hydraulicznych. Układy sterowania to systemy, które zarządzają pracą maszyny, umożliwiając jej automatyzację i precyzyjne wykonywanie zadań. Struktury nośne natomiast stanowią szkielet maszyny, zapewniając jej stabilność i wytrzymałość.

Jakie są etapy projektowania i budowy maszyn

Projektowanie i budowa maszyn to proces składający się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych dla danej maszyny. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzone są wstępne projekty oraz modele 3D. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz opracowanie dokumentacji technicznej. Po zakończeniu etapu projektowania następuje produkcja prototypu, który jest testowany w celu weryfikacji jego funkcjonalności oraz wydajności. Na podstawie wyników testów mogą być wprowadzone poprawki do projektu przed rozpoczęciem masowej produkcji. Ostatnim etapem jest wdrożenie maszyny na rynek oraz zapewnienie wsparcia serwisowego dla użytkowników.

Jakie technologie są wykorzystywane w budowie maszyn

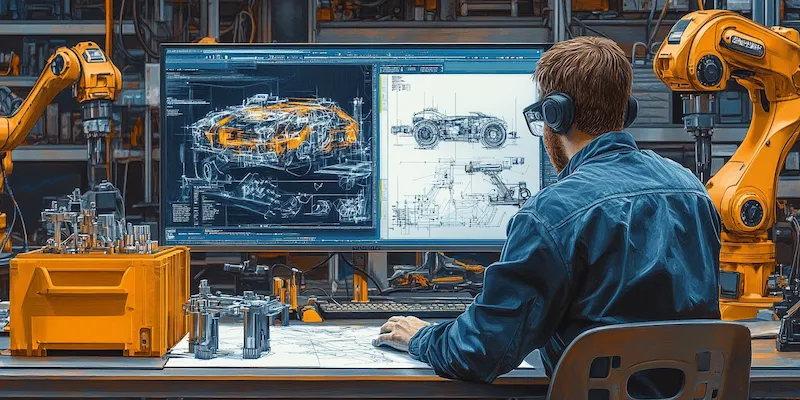

Współczesna budowa maszyn opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność produkcji oraz jakość finalnych produktów. Jedną z kluczowych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyn. Dzięki temu możliwe jest szybsze wykrywanie błędów i optymalizacja konstrukcji jeszcze przed rozpoczęciem produkcji. Inną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych części w krótkim czasie. W ostatnich latach coraz większe znaczenie mają również technologie automatyzacji i robotyzacji, które pozwalają na zwiększenie wydajności linii produkcyjnych oraz redukcję kosztów pracy. Systemy sterowania numerycznego (CNC) umożliwiają precyzyjne obrabianie materiałów zgodnie z wcześniej ustalonymi parametrami.

Jakie są najczęstsze zastosowania maszyn w przemyśle

Maszyny odgrywają kluczową rolę w wielu gałęziach przemysłu, a ich zastosowanie jest niezwykle różnorodne. W przemyśle produkcyjnym maszyny są wykorzystywane do obróbki materiałów, montażu komponentów oraz pakowania gotowych produktów. Przykładem mogą być tokarki i frezarki CNC, które umożliwiają precyzyjne formowanie metali i tworzyw sztucznych. W branży budowlanej maszyny takie jak koparki czy dźwigi są niezbędne do wykonywania ciężkich prac ziemnych oraz transportu materiałów budowlanych. W przemyśle spożywczym maszyny służą do przetwarzania surowców, pakowania żywności oraz utrzymywania odpowiednich standardów higieny. Również w sektorze energetycznym maszyny odgrywają istotną rolę w produkcji energii elektrycznej poprzez turbiny wiatrowe czy elektrownie wodne.

Jakie są najważniejsze zasady bezpieczeństwa w budowie maszyn

Bezpieczeństwo w budowie maszyn jest kluczowym aspektem, który musi być uwzględniany na każdym etapie projektowania i produkcji. W pierwszej kolejności, inżynierowie muszą przestrzegać norm i standardów bezpieczeństwa, które są określone przez organizacje międzynarodowe oraz krajowe. Ważnym elementem jest również analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. W ramach tej analizy należy ocenić nie tylko ryzyko związane z samą konstrukcją, ale także z jej eksploatacją oraz konserwacją. Kolejnym istotnym krokiem jest projektowanie maszyn z myślą o ergonomii, co oznacza dostosowanie ich do potrzeb użytkowników, aby zminimalizować ryzyko urazów. Warto również zwrócić uwagę na odpowiednie oznakowanie maszyn oraz szkolenie pracowników w zakresie ich obsługi. Regularne przeglądy techniczne i konserwacja są niezbędne do zapewnienia długotrwałej i bezpiecznej eksploatacji maszyn.

Jakie są różnice między różnymi rodzajami maszyn

W budowie maszyn istnieje wiele różnych typów urządzeń, które różnią się między sobą zarówno konstrukcją, jak i zastosowaniem. Jednym z podstawowych podziałów jest klasyfikacja maszyn według ich funkcji. Można wyróżnić maszyny robocze, które wykonują konkretne zadania, takie jak obrabianie materiałów czy transport, oraz maszyny pomocnicze, które wspierają procesy produkcyjne, na przykład poprzez dostarczanie energii lub chłodzenie. Innym kryterium podziału jest sposób działania maszyny. Maszyny mechaniczne opierają się na ruchu mechanicznym, podczas gdy maszyny elektryczne wykorzystują energię elektryczną do wykonywania pracy. Warto również zwrócić uwagę na różnice w konstrukcji, gdzie można spotkać maszyny jedno- lub wielofunkcyjne. Maszyny jednofunkcyjne są zaprojektowane do wykonywania jednego konkretnego zadania, natomiast maszyny wielofunkcyjne mogą realizować różne operacje dzięki wymiennym narzędziom czy modułom.

Jakie są najnowsze trendy w budowie maszyn

Budowa maszyn to dziedzina, która nieustannie się rozwija i ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu powtarzalnych czynności, co przekłada się na oszczędność czasu i zasobów. Kolejnym istotnym trendem jest cyfryzacja i Internet Rzeczy (IoT), które umożliwiają zbieranie danych z maszyn w czasie rzeczywistym oraz ich analizę. Dzięki temu przedsiębiorstwa mogą lepiej monitorować wydajność swoich urządzeń oraz przewidywać awarie zanim one nastąpią. W obszarze materiałów również zachodzą znaczące zmiany – coraz częściej stosuje się kompozyty i materiały lekkie, które charakteryzują się wysoką wytrzymałością przy jednoczesnej redukcji masy konstrukcji. Również ekologia ma coraz większe znaczenie w budowie maszyn – projektanci starają się tworzyć urządzenia bardziej energooszczędne oraz przyjazne dla środowiska.

Jakie umiejętności są potrzebne do pracy w budowie maszyn

Praca w budowie maszyn wymaga szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na prawidłowe projektowanie i dobór komponentów do maszyn. Inżynierowie muszą być również biegli w obsłudze programów komputerowych wspomagających projektowanie (CAD), które umożliwiają tworzenie precyzyjnych modeli 3D oraz symulacji działania urządzeń. Umiejętność analizy danych oraz rozwiązywania problemów technicznych jest niezbędna w codziennej pracy inżyniera, szczególnie podczas testowania prototypów czy diagnozowania usterek w już działających maszynach. Ponadto, komunikacja interpersonalna odgrywa ważną rolę – inżynierowie często współpracują z innymi specjalistami oraz klientami, dlatego umiejętność jasnego przekazywania informacji jest kluczowa. Warto także zwrócić uwagę na umiejętności związane z zarządzaniem projektami, które pozwalają na efektywne planowanie i koordynację działań zespołu pracującego nad budową maszyny.

Jakie są wyzwania związane z budową nowoczesnych maszyn

Budowa nowoczesnych maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu projektowania i produkcji. Jednym z głównych wyzwań jest dostosowanie konstrukcji do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. Klienci często wymagają innowacyjnych rozwiązań technologicznych, co wymusza na producentach ciągłe poszukiwanie nowych pomysłów i metod produkcji. Kolejnym istotnym wyzwaniem jest integracja różnych systemów technologicznych – nowoczesne maszyny często muszą współpracować z innymi urządzeniami oraz systemami informatycznymi, co może prowadzić do komplikacji w procesie projektowania. Problemy związane z jakością materiałów również stanowią istotny aspekt – inżynierowie muszą dbać o to, aby używane surowce spełniały określone normy jakościowe oraz były dostępne w odpowiednich ilościach. Nie można zapominać o aspektach ekologicznych – rosnąca presja społeczna na ochronę środowiska sprawia, że producenci muszą szukać bardziej ekologicznych rozwiązań technologicznych oraz materiałowych.

Jakie są kluczowe aspekty konserwacji maszyn w przemyśle

Konserwacja maszyn jest niezwykle istotnym elementem zapewniającym ich długotrwałe i efektywne działanie. Kluczowym aspektem jest regularne przeprowadzanie przeglądów technicznych, które pozwalają na wczesne wykrywanie usterek oraz zapobieganie poważnym awariom. W ramach konserwacji należy również dbać o odpowiednie smarowanie ruchomych części, co zmniejsza tarcie i zużycie materiałów. Warto także prowadzić szczegółową dokumentację wszystkich czynności konserwacyjnych, co ułatwia monitorowanie stanu technicznego maszyn oraz planowanie przyszłych działań. Szkolenie pracowników w zakresie obsługi i konserwacji maszyn ma kluczowe znaczenie dla ich bezpieczeństwa oraz efektywności pracy. W miarę rozwoju technologii, coraz większą rolę odgrywa również zdalne monitorowanie stanu maszyn za pomocą systemów IoT, co pozwala na bieżąco analizować dane i podejmować decyzje dotyczące konserwacji w oparciu o rzeczywiste potrzeby.