Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą, aby zapewnić efektywne działanie systemu. Na początku warto zwrócić uwagę na kompresor, który jest sercem każdego systemu pneumatycznego. Jego zadaniem jest sprężanie powietrza, co pozwala na uzyskanie odpowiedniego ciśnienia niezbędnego do pracy maszyny. Następnie mamy do czynienia z zbiornikiem powietrza, który gromadzi sprężone powietrze i reguluje jego ciśnienie w systemie. Kolejnym istotnym elementem są zawory, które kontrolują przepływ powietrza w różnych częściach maszyny. Zawory te mogą być ręczne lub automatyczne, a ich odpowiedni dobór ma kluczowe znaczenie dla sprawności całego układu. Warto również wspomnieć o siłownikach pneumatycznych, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki te mogą mieć różne kształty i rozmiary, w zależności od zastosowania maszyny. Ostatnim elementem są przewody pneumatyczne, które łączą wszystkie komponenty i umożliwiają transport sprężonego powietrza.

Jakie są zalety i wady maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne mają wiele zalet, które sprawiają, że są one popularnym wyborem w różnych branżach przemysłowych. Przede wszystkim charakteryzują się dużą wydajnością i szybkością działania, co pozwala na zwiększenie efektywności produkcji. Dzięki prostocie konstrukcji oraz niewielkiej liczbie ruchomych części, maszyny te są również stosunkowo łatwe w konserwacji i naprawach. Dodatkowo, systemy pneumatyczne są znacznie bezpieczniejsze niż ich elektryczne odpowiedniki, ponieważ nie grożą porażeniem prądem elektrycznym. Jednakże istnieją również pewne wady związane z używaniem maszyn pneumatycznych. Jednym z głównych problemów jest konieczność posiadania źródła sprężonego powietrza oraz jego stałego dostarczania do systemu. W przypadku awarii kompresora cały proces produkcyjny może zostać zatrzymany. Ponadto, sprężone powietrze może być kosztowne w eksploatacji, szczególnie jeśli nie jest odpowiednio zarządzane. Warto także zauważyć, że maszyny pneumatyczne mogą być mniej precyzyjne niż inne technologie, takie jak hydraulika czy elektryka.

Jakie zastosowania mają maszyny pneumatyczne w różnych branżach

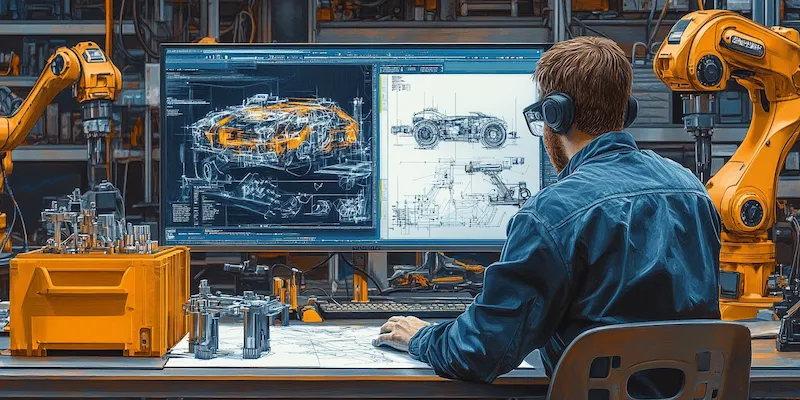

Maszyny pneumatyczne znajdują szerokie zastosowanie w wielu branżach przemysłowych dzięki swojej wszechstronności i efektywności. W przemyśle motoryzacyjnym wykorzystuje się je do montażu części samochodowych oraz do malowania karoserii za pomocą pistoletów natryskowych zasilanych sprężonym powietrzem. W branży spożywczej maszyny pneumatyczne służą do pakowania produktów oraz transportu surowców w postaci proszków czy płynów. Również w przemyśle elektronicznym znajdują zastosowanie siłowniki pneumatyczne do precyzyjnego montażu komponentów elektronicznych. W sektorze budowlanym maszyny pneumatyczne wykorzystywane są do narzędzi takich jak młoty udarowe czy wiertarki, które ułatwiają wykonywanie prac budowlanych. W logistyce i magazynowaniu maszyny te pomagają w automatyzacji procesów załadunku i rozładunku towarów. Dzięki swojej elastyczności oraz możliwości dostosowania do różnych warunków pracy, maszyny pneumatyczne stają się coraz bardziej popularnym rozwiązaniem w wielu dziedzinach przemysłu.

Jakie nowinki technologiczne wpływają na rozwój maszyn pneumatycznych

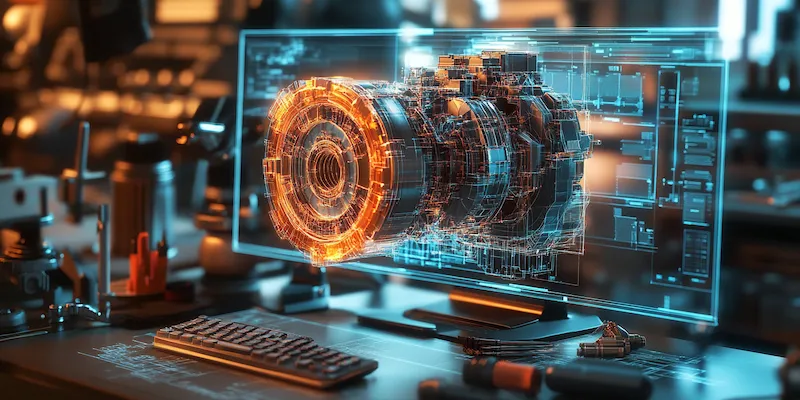

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z maszynami pneumatycznymi, co wpływa na ich efektywność oraz funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów przemysłowych poprzez integrację maszyn pneumatycznych z systemami sterowania opartymi na sztucznej inteligencji oraz Internet of Things (IoT). Dzięki temu możliwe jest monitorowanie pracy maszyn w czasie rzeczywistym oraz optymalizacja ich działania poprzez analizę danych z czujników zamontowanych w urządzeniach. Ponadto rozwijają się technologie materiałowe, co pozwala na produkcję lżejszych i bardziej wytrzymałych komponentów maszyn pneumatycznych. Nowoczesne siłowniki pneumatyczne często wyposażane są w funkcje regulacji prędkości oraz siły działania, co zwiększa ich wszechstronność i precyzję działania. Również rozwój technologii sprężania powietrza prowadzi do stworzenia bardziej energooszczędnych kompresorów, które zmniejszają koszty eksploatacji systemów pneumatycznych.

Jakie są kluczowe czynniki wpływające na efektywność maszyn pneumatycznych

Efektywność maszyn pneumatycznych zależy od wielu czynników, które mają istotny wpływ na ich działanie oraz wydajność. Przede wszystkim, jakość sprężonego powietrza jest kluczowym elementem, który może znacząco wpłynąć na funkcjonowanie całego systemu. Zanieczyszczenia w postaci wody, oleju czy cząstek stałych mogą prowadzić do uszkodzeń komponentów oraz obniżenia efektywności pracy. Dlatego ważne jest stosowanie odpowiednich filtrów i osuszaczy, które zapewnią czystość sprężonego powietrza. Kolejnym czynnikiem jest właściwe dobranie wszystkich elementów systemu, takich jak kompresory, zbiorniki, zawory i siłowniki. Niewłaściwe dopasowanie tych komponentów może prowadzić do strat ciśnienia oraz zmniejszenia wydajności maszyny. Również regularna konserwacja i przeglądy techniczne mają kluczowe znaczenie dla utrzymania wysokiej efektywności maszyn pneumatycznych. Właściwe smarowanie ruchomych części oraz kontrola stanu technicznego elementów pozwala na uniknięcie awarii i przedłużenie żywotności urządzeń. Ostatnim czynnikiem wpływającym na efektywność jest szkolenie pracowników obsługujących maszyny pneumatyczne.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Maszyny pneumatyczne, mimo wielu zalet, mogą napotykać różne problemy, które wpływają na ich działanie i efektywność. Jednym z najczęstszych problemów jest spadek ciśnienia w systemie, co może prowadzić do niewłaściwego działania siłowników oraz innych komponentów. Przyczyną tego zjawiska mogą być nieszczelności w przewodach pneumatycznych lub uszkodzone zawory. Kolejnym istotnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzeń elementów maszyny oraz obniżenia jej wydajności. Woda, olej czy cząstki stałe mogą powodować korozję i zużycie części mechanicznych. Dodatkowo, niewłaściwe ustawienia zaworów mogą prowadzić do nieprawidłowego przepływu powietrza, co również wpływa na skuteczność działania maszyny. Innym częstym problemem są awarie kompresora, które mogą być spowodowane przeciążeniem lub brakiem odpowiedniej konserwacji. Awarie te mogą prowadzić do zatrzymania całego procesu produkcyjnego, co generuje straty finansowe dla przedsiębiorstwa. Ostatnim problemem jest niewłaściwe użytkowanie maszyn przez pracowników, co może prowadzić do ich uszkodzenia lub skrócenia żywotności.

Jakie są przyszłościowe kierunki rozwoju technologii pneumatycznej

Przyszłość technologii pneumatycznej zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań oraz integracji z nowoczesnymi technologiami. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów przemysłowych poprzez zastosowanie robotyki oraz sztucznej inteligencji w systemach pneumatycznych. Dzięki temu możliwe będzie zwiększenie precyzji oraz szybkości działania maszyn, co przyczyni się do poprawy efektywności produkcji. Również rozwój Internetu rzeczy (IoT) otwiera nowe możliwości w zakresie monitorowania i zarządzania systemami pneumatycznymi w czasie rzeczywistym. Czujniki zamontowane w maszynach będą mogły zbierać dane dotyczące ich pracy, co pozwoli na szybsze wykrywanie usterek oraz optymalizację procesów produkcyjnych. Kolejnym trendem jest poszukiwanie bardziej ekologicznych rozwiązań w dziedzinie technologii pneumatycznej, takich jak wykorzystanie odnawialnych źródeł energii do zasilania kompresorów czy opracowywanie bardziej energooszczędnych układów sprężania powietrza. Warto również zauważyć rosnące zainteresowanie materiałami kompozytowymi i lekkimi stopami metali, które pozwalają na produkcję bardziej wytrzymałych i jednocześnie lżejszych komponentów maszyn pneumatycznych.

Jakie są kluczowe aspekty bezpieczeństwa przy pracy z maszynami pneumatycznymi

Bezpieczeństwo pracy z maszynami pneumatycznymi jest niezwykle istotne zarówno dla ochrony zdrowia pracowników, jak i dla zapewnienia sprawnego funkcjonowania zakładów przemysłowych. Przede wszystkim ważne jest przestrzeganie zasad BHP oraz stosowanie odpowiednich środków ochrony osobistej podczas obsługi tych urządzeń. Pracownicy powinni być odpowiednio przeszkoleni w zakresie obsługi maszyn pneumatycznych oraz znajomości zasad bezpieczeństwa związanych z ich eksploatacją. Kluczowym aspektem jest także regularna konserwacja i przegląd techniczny urządzeń, co pozwala na wykrycie ewentualnych usterek przed ich wystąpieniem i minimalizuje ryzyko awarii podczas pracy. Należy również zwrócić uwagę na odpowiednie oznakowanie stref niebezpiecznych oraz stosowanie zabezpieczeń mechanicznych, takich jak osłony czy blokady, które ograniczają dostęp do ruchomych części maszyny podczas jej pracy. Dodatkowo ważne jest monitorowanie ciśnienia roboczego w systemie pneumatycznym oraz kontrola jakości sprężonego powietrza, aby uniknąć sytuacji mogących prowadzić do uszkodzeń sprzętu lub zagrożeń dla zdrowia pracowników.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów mechanicznych, które mają swoje unikalne cechy i zastosowania. Główna różnica między nimi polega na medium roboczym – maszyny pneumatyczne wykorzystują sprężone powietrze jako źródło energii, podczas gdy maszyny hydrauliczne działają na zasadzie cieczy hydraulicznej, zazwyczaj oleju. Ta różnica ma istotny wpływ na sposób działania obu systemów oraz ich zastosowania w różnych branżach przemysłowych. Maszyny pneumatyczne charakteryzują się większą prędkością działania i prostszą konstrukcją niż hydrauliczne, co sprawia, że są łatwiejsze w konserwacji i naprawach. Z drugiej strony maszyny hydrauliczne oferują większą siłę działania przy mniejszych rozmiarach jednostek roboczych, co czyni je idealnym rozwiązaniem tam, gdzie wymagana jest duża moc przy ograniczonej przestrzeni roboczej. Ponadto maszyny hydrauliczne są bardziej odporne na zmiany temperatury otoczenia i mogą działać w trudniejszych warunkach atmosferycznych niż ich pneumatyczne odpowiedniki.