Przemysł metalurgiczny to dziedzina zajmująca się obróbką metali oraz ich przetwarzaniem w różnorodne wyroby. Wytwarzanie metali i ich stopów jest kluczowe dla wielu gałęzi przemysłu, takich jak budownictwo, motoryzacja, elektronika czy lotnictwo. Dzięki postępom technologicznym procesy metalurgiczne stały się bardziej efektywne, co pozwala na produkcję materiałów o lepszych właściwościach mechanicznych i chemicznych. W ramach tego przemysłu wyróżniamy kilka głównych działów, takich jak metalurgia żelaza, metalurgia nieżelazna oraz metalurgia proszków. Każdy z tych działów ma swoje specyficzne technologie i metody produkcji. Metalurgia żelaza koncentruje się na wydobyciu i przetwarzaniu żelaza oraz jego stopów, takich jak stal. Metalurgia nieżelazna obejmuje metale takie jak miedź, aluminium czy cynk, które mają swoje unikalne zastosowania. Metalurgia proszków natomiast zajmuje się wytwarzaniem materiałów w formie proszków, które następnie poddawane są różnym procesom formowania i spiekania.

Jakie surowce są wykorzystywane w przemyśle metalurgicznym?

W przemyśle metalurgicznym wykorzystywane są różnorodne surowce, które stanowią podstawę do produkcji metali i ich stopów. Najważniejszym surowcem jest ruda żelaza, która po wydobyciu przechodzi przez szereg procesów przetwórczych, aby uzyskać czyste żelazo. Oprócz rud żelaza, w produkcji stali wykorzystywane są również inne surowce, takie jak węgiel koksowy oraz różne dodatki stopowe, które poprawiają właściwości końcowego produktu. W przypadku metali nieżelaznych kluczowymi surowcami są rudy miedzi, aluminium oraz cynku. Ruda miedzi jest przetwarzana w piecach hutniczych, gdzie poddawana jest procesowi topnienia. Aluminium pozyskuje się głównie z boksytu, który również wymaga skomplikowanego procesu rafinacji. Cynk natomiast wydobywa się z rudy sphaleritu i poddaje obróbce w celu uzyskania czystego metalu. W ostatnich latach coraz większą uwagę zwraca się na recykling metali, co pozwala na zmniejszenie zużycia surowców naturalnych oraz ograniczenie wpływu na środowisko.

Jakie technologie stosuje się w przemyśle metalurgicznym?

W przemyśle metalurgicznym stosuje się wiele zaawansowanych technologii, które umożliwiają efektywne przetwarzanie metali oraz ich stopów. Jedną z najważniejszych metod jest proces hutniczy, który polega na wydobywaniu metalu z rudy poprzez topnienie jej w wysokotemperaturowych piecach. W przypadku stali kluczową rolę odgrywa proces konwertora tlenowego, który pozwala na usunięcie nadmiaru węgla z surówki żelaznej. Inną istotną technologią jest walcowanie, które polega na mechanicznym formowaniu metalu poprzez przepuszczanie go między walcami. Dzięki temu można uzyskać różnorodne kształty i grubości blach oraz prętów stalowych. Proces odlewania również odgrywa ważną rolę w produkcji elementów metalowych o skomplikowanych kształtach. Odlewanie może być realizowane na wiele sposobów, w tym poprzez odlewanie piaskowe czy odlewanie ciśnieniowe. W ostatnich latach rozwijają się także technologie związane z obróbką cieplną oraz chemiczną metali, które pozwalają na poprawę ich właściwości mechanicznych i odporności na korozję.

Jakie produkty powstają dzięki przemysłowi metalurgicznemu?

Przemysł metalurgiczny generuje szeroką gamę produktów wykorzystywanych w różnych sektorach gospodarki. Jednym z najważniejszych wyrobów jest stal, która znajduje zastosowanie w budownictwie do konstrukcji nośnych budynków oraz mostów. Stal wykorzystywana jest również w przemyśle motoryzacyjnym do produkcji karoserii samochodowych oraz części silnikowych. Oprócz stali powstają także różnorodne stopy metali nieżelaznych, takie jak mosiądz czy brąz, które znajdują zastosowanie w produkcji armatury sanitarnej oraz elementów dekoracyjnych. Aluminium stało się niezwykle popularnym materiałem ze względu na swoją lekkość i odporność na korozję; znajduje zastosowanie w branży lotniczej oraz elektronicznej do produkcji obudów urządzeń elektronicznych czy komponentów samolotowych. Warto również wspomnieć o produktach takich jak druty stalowe czy blachy ocynkowane, które są powszechnie stosowane w budownictwie oraz przemyśle maszynowym. Przemysł metalurgiczny dostarcza także komponenty do sektora energetycznego, takie jak turbiny czy elementy konstrukcyjne elektrowni wiatrowych.

Jakie są wyzwania i problemy w przemyśle metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które wpływają na jego rozwój oraz efektywność. Jednym z głównych problemów jest rosnąca konkurencja na rynku globalnym, co zmusza przedsiębiorstwa do ciągłego doskonalenia procesów produkcyjnych oraz obniżania kosztów. Wysoka jakość produktów oraz innowacyjność stają się kluczowymi czynnikami, które decydują o sukcesie na rynku. Kolejnym istotnym wyzwaniem jest konieczność dostosowania się do coraz bardziej rygorystycznych norm ekologicznych. Przemysł metalurgiczny jest jednym z głównych źródeł emisji gazów cieplarnianych oraz innych zanieczyszczeń, co wymusza na firmach inwestycje w technologie ograniczające negatywny wpływ na środowisko. Wprowadzenie bardziej zrównoważonych praktyk produkcyjnych, takich jak recykling metali czy wykorzystanie energii odnawialnej, staje się nie tylko obowiązkiem, ale także szansą na poprawę wizerunku firmy. Dodatkowo, przemysł ten boryka się z problemem niedoboru wykwalifikowanej siły roboczej, co może wpłynąć na jakość produkcji oraz innowacyjność.

Jakie są przyszłe kierunki rozwoju przemysłu metalurgicznego?

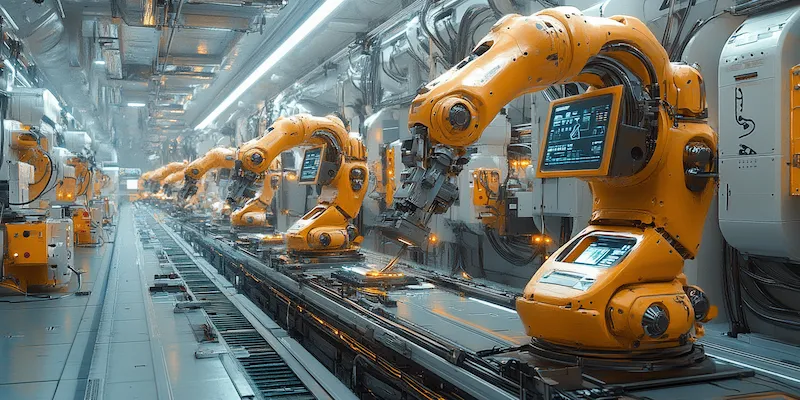

Przemysł metalurgiczny znajduje się w fazie dynamicznych zmian, które kształtują jego przyszłość. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych. Wprowadzenie robotyzacji oraz sztucznej inteligencji pozwala na zwiększenie wydajności i precyzji produkcji, co przekłada się na niższe koszty i wyższą jakość produktów. Automatyzacja może również przyczynić się do poprawy bezpieczeństwa pracy poprzez redukcję ryzyka wypadków związanych z obsługą maszyn. Kolejnym ważnym trendem jest rozwój technologii związanych z recyklingiem metali. W miarę jak zasoby naturalne stają się coraz bardziej ograniczone, odzyskiwanie metali z odpadów staje się nie tylko korzystne ekonomicznie, ale także niezbędne dla ochrony środowiska. W przyszłości możemy spodziewać się większej integracji procesów recyklingu w łańcuchu dostaw przemysłu metalurgicznego. Również rozwój materiałów kompozytowych oraz lekkich stopów metali otwiera nowe możliwości zastosowań w branży motoryzacyjnej i lotniczej, gdzie redukcja masy ma kluczowe znaczenie dla efektywności energetycznej.

Jakie są zastosowania metali w różnych branżach przemysłu?

Metale odgrywają kluczową rolę w wielu branżach przemysłu, a ich różnorodność właściwości sprawia, że znajdują szerokie zastosowanie w codziennym życiu. W budownictwie stal jest podstawowym materiałem wykorzystywanym do konstrukcji nośnych budynków oraz infrastruktury, takiej jak mosty czy drogi. Dzięki swojej wytrzymałości i elastyczności stal zapewnia stabilność i bezpieczeństwo budowli. W przemyśle motoryzacyjnym metale są wykorzystywane do produkcji karoserii samochodowych, silników oraz podzespołów mechanicznych. Aluminium cieszy się szczególnym uznaniem ze względu na swoją lekkość i odporność na korozję, co czyni je idealnym materiałem do budowy pojazdów elektrycznych i hybrydowych. W elektronice metale takie jak miedź są niezbędne do produkcji przewodów elektrycznych oraz komponentów elektronicznych ze względu na swoje doskonałe właściwości przewodzące. W przemyśle lotniczym metale lekkie oraz stopy o wysokiej wytrzymałości są kluczowe dla konstrukcji samolotów, gdzie każdy gram ma znaczenie dla efektywności paliwowej.

Jakie innowacje technologiczne wpływają na przemysł metalurgiczny?

Innowacje technologiczne mają ogromny wpływ na rozwój przemysłu metalurgicznego, przyczyniając się do poprawy efektywności produkcji oraz jakości wyrobów. Jednym z najważniejszych osiągnięć jest rozwój technologii druku 3D, która umożliwia tworzenie skomplikowanych struktur metalowych bez potrzeby stosowania tradycyjnych metod obróbczych. Drukowanie 3D pozwala na oszczędność materiału oraz skrócenie czasu produkcji, co czyni go atrakcyjnym rozwiązaniem dla wielu branż. Kolejną innowacją jest zastosowanie zaawansowanych technologii analitycznych i monitorujących procesy produkcyjne. Dzięki wykorzystaniu Internetu rzeczy (IoT) możliwe jest zbieranie danych w czasie rzeczywistym dotyczących parametrów produkcji, co pozwala na szybką reakcję na ewentualne problemy oraz optymalizację procesów. Technologie sztucznej inteligencji również zaczynają odgrywać coraz większą rolę w analizie danych oraz prognozowaniu potrzeb rynkowych, co może pomóc firmom lepiej dostosować swoją ofertę do oczekiwań klientów.

Jakie są korzyści płynące z recyklingu metali?

Recykling metali przynosi wiele korzyści zarówno dla środowiska, jak i gospodarki. Przede wszystkim pozwala na oszczędność surowców naturalnych poprzez ponowne wykorzystanie już istniejących materiałów zamiast wydobywania nowych rud. Proces recyklingu zużywa znacznie mniej energii niż tradycyjne metody wydobycia i przetwarzania surowców, co przekłada się na mniejsze emisje gazów cieplarnianych oraz innych zanieczyszczeń powietrza. Recykling metali przyczynia się również do zmniejszenia ilości odpadów trafiających na wysypiska śmieci; dzięki temu można ograniczyć negatywny wpływ na środowisko naturalne oraz zmniejszyć koszty związane z gospodarką odpadami. Dodatkowo recykling wspiera lokalne gospodarki poprzez tworzenie miejsc pracy związanych z zbieraniem, sortowaniem i przetwarzaniem metali. Firmy zajmujące się recyklingiem mogą również korzystać z ulg podatkowych lub dotacji rządowych wspierających działania proekologiczne.

Jak edukacja wpływa na przyszłość przemysłu metalurgicznego?

Edukacja odgrywa kluczową rolę w kształtowaniu przyszłości przemysłu metalurgicznego poprzez przygotowanie wykwalifikowanej kadry pracowniczej zdolnej sprostać rosnącym wymaganiom rynku pracy. Programy edukacyjne powinny być dostosowane do aktualnych trendów technologicznych oraz potrzeb branży; uczelnie techniczne i zawodowe powinny współpracować z przedsiębiorstwami metalurgicznymi w celu opracowania programów nauczania obejmujących nowoczesne technologie oraz praktyczne umiejętności potrzebne w pracy zawodowej. Ważne jest również promowanie kształcenia ustawicznego dla pracowników już zatrudnionych w branży; dzięki temu będą oni mogli nadążać za nowinkami technologicznymi oraz zdobywać nowe kwalifikacje potrzebne w zmieniającym się środowisku pracy.